ریخته گری فلزات و آلیاژها

اکثر فلزات، با ذوب کردن آنها در یک کوره که به عنوان یک مخزن عمل می کند، تولید میگردند. جهت تولید ترکیبات آلیاژی مختلف، میتوان عناصر آلیاژی را به فلز مذاب اضافه کرد. به عنوان مثال، میتوان فلز منیزیم جامد را به آلومینیم مذاب اضافه کرد که پس از ذوب، منیزیم به طور مکانیکی با آلومینیم مخلوط میشود و یک مذاب همگنی از آلیاژ آلومینیم-منیزیم را تشکیل میدهد. پس از حذف ناخالصیهای اکسیدی و گاز هیدروژن ناخواسته از آلیاژ مذاب Al-Mg، آلیاژ مزبور در یک واحد ریخته گری نیمه مداوم با سرد کردن مستقیم، ریخته گری میشود. شمشهای ورقی شکل بزرگ و انواع شمشهای دیگر با مقاطع مختلف نیز به همین روش تولید میشوند، به عنوان مثال، شمشهای روزن رانی شده یا اکسترود شده با مقاطع گرد ریخته گری میشوند.

قطعات نیمه تمام از شمشهای با اشکال اساسی متفاوت تولید می شوند. ورق و صفحه از طریق کاهش ضخامت شمشهای ورق توسط نورد کردن تولید می گردند.

قطعات اکسترود شده، مانند ناودانی ها و اشکال سازهای دیگر از شمشهای اکسترود، و میلگردها و سیمها از شمشهای میلهای شکل ساخته میشوند. تمامی این قطعات که از طریق گرمکاری یا سردکاری فلزات از شمشهای با اندازه بزرگ تولید می گردند به محصولات آلیاژی کار شده یا نیمه ساخته معروف هستند.

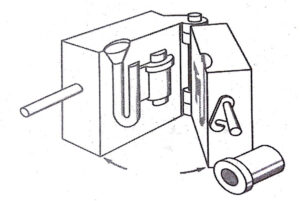

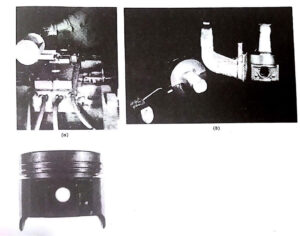

در یک مقیاس کوچکتر، فلز مذاب را میتوان به صورت یک قطعه با شکل نهایی، ریخته گری نمود. در این حالت با مقدار کمی ماشینکاری یا عملیات نهایی دیگر، میتوان قطعه ریختگی نهایی را تولید کرد. قطعات تولید شده به این روش، به «قطعات ریخته گی» و آلیاژهای مورد استفاده در تولید آنها به «آلیاژهای ریخته گی» معروف هستند. به عنوان مثال، معمولا پیستون های مورد استفاده در موتور اتومبیل ها، به روش ریخته گری فلز مذاب در قالب های دائمی فولادی ساخته میشوند. شکل شماتیکی یک قالب دائمی ساده، شامل یک قطعه ریختگی در شکل 1 نشان داده شده است. شکل a-2، یک اپراتور را در حال ریختن یک آلیاژ آلومینیم در داخل یک قالب دائمی جهت تولید یک جفت پیستون ریختگی، نشان میدهد. شکل b-2، قطعات ریختگی را پس از درآوردن آنها از قالب نشان میدهد. پس از بریدن قسمتهای اضافی، اجرای عملیات حرارتی و ماشینکاری، پیستون تمام شده (شکل C-2) جهت نصب روی موتور یک اتومبیل آماده است.

شکل 1. ریخته گری در قالب دائمی. قطعه ریختگی منجمد شده با راهگاه و ماهیچه فلزی در نیمه سمت چپ قالب نشان داده شده است. قطعه ریختگی کامل در جلوی قالب نمایش داده شده است

شکل 2. (a) ریخته گری در قالب دائمی دو پیستون از آلیاژ آلومینیوم به طور همزمان. (b) پیستونهای ریختگی از آلیاژ آلومینیوم در قالبهای دائمی، پس از درآوردن آنها از قالب نشان داده شده در (a). (c) یک پیستون اتومبیل پس از عملیات حرارتی و ماشینکاری، که برای نصب در روی موتور یک اتومبیل آماده است.

نورد گرم و نورد سرد فلزات و آلیاژها

نورد گرم و نورد سرد، روشهای معمول مورد استفاده در تولید فلزات و آلیاژها هستند. ورقها و صفحات با طول بلند و با مقاطع یکنواخت را میتوان با این فرآیندها تولید کرد.

نورد گرم شمشهای ورق:

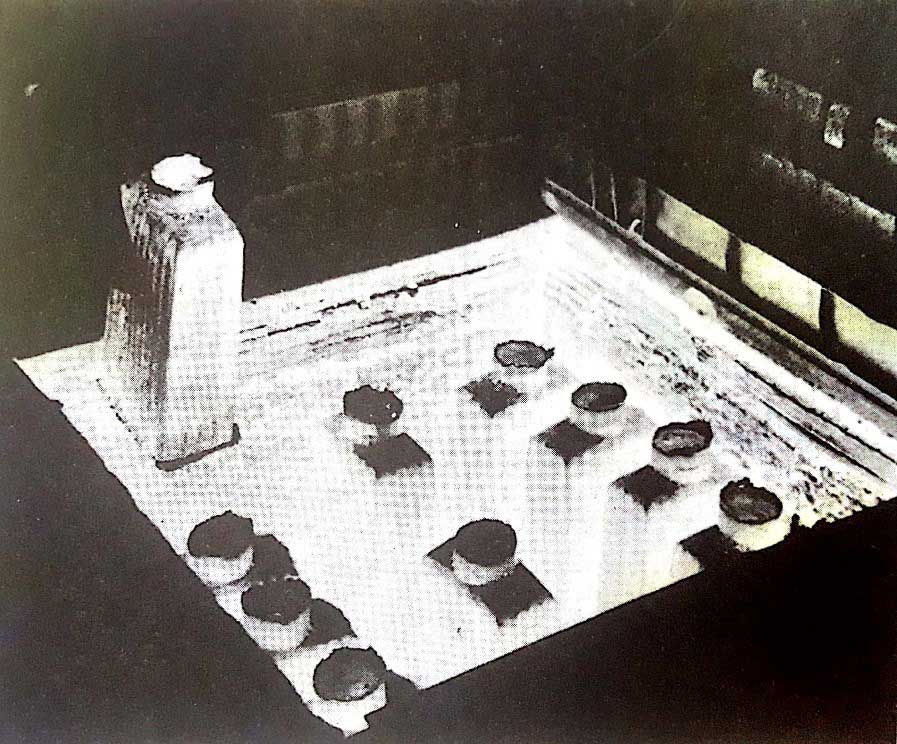

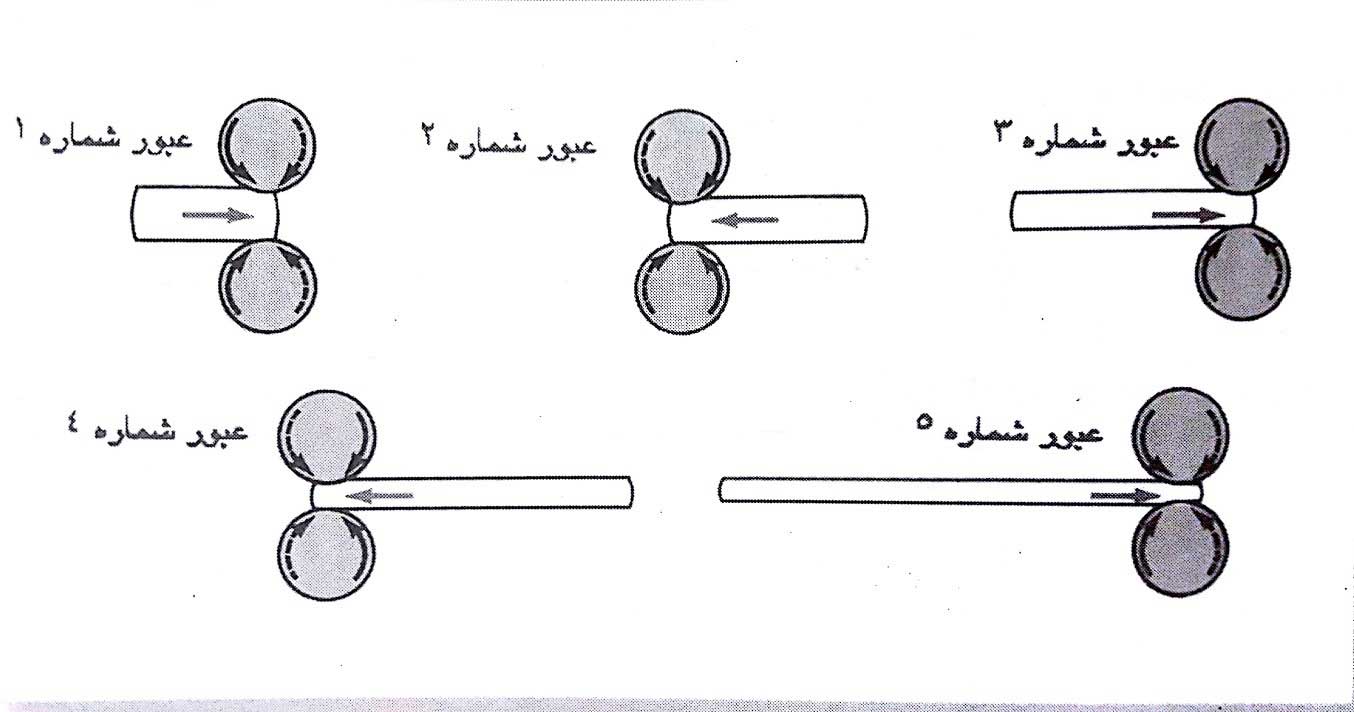

شمشهای ورق را نخست، تحت عملیات نورد گرم قرار میدهند؛ زیرا با هر عبور فلز گرم از دستگاه نورد، میتوان کاهش زیادی در ضخامت آن ایجاد کرد. قبل از نورد گرم، شمشهای ورق و صفحه را در دماهای بالا پیشگرم میکنند و در یک کوره با دمای همگن نگهداری می کنند (شکل3). پس از خارج کردن شمشها از کوره پیشگرم (کوره همدماساز)، آنها را در یک دستگاه نورد تقلیل معکوس نورد گرم مینمایند. به عنوان مثال، معمولا شمشهای ورق فولادی را با به کار بردن یک دستگاه نورد معکوس دو غلطکی، مطابق شکل 4 به صورت تختال در می آورند.

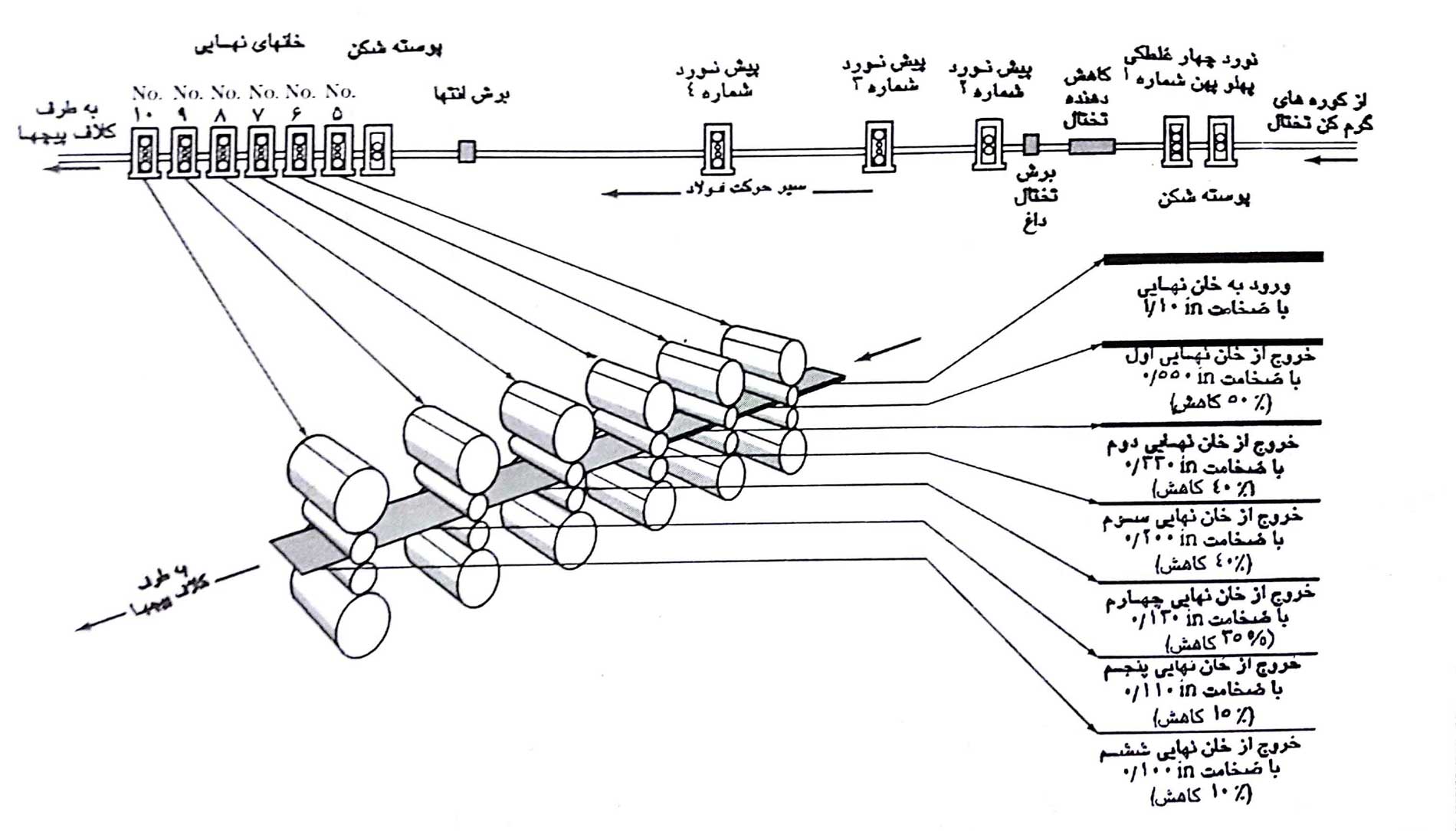

نورد گرم، تا افت دمای تختال به دمایی که ادامه نورد در آن بسیار مشکل میشود، ادامه می یابد. در این حالت، تختال مجددا حرارت داده میشود و فرآیند نورد گرم ادامه می یابد و این امر معمولا تا جایی ادامه پیدا میکند که تسمه نوار نورد شده، به اندازهای نازک شود که قابل کلاف کردن باشد. در اکثر عملیات با مقیاس بزرگ، نورد گرم تختالها با به کار بردن یک سری از دستگاههای نورد چهار غلطکی به صورت جداگانه یا پشت سرهم انجام میگیرد. این موضوع در نورد گرم تسمه نوار فولادی در شکل 5 نشان داد شده است.

نورد سرد ورق فلزی:

پس از نورد گرم، که ممکن است شامل مقداری نورد سرد نیز باشد، کلافهای فلزی، معمولا تحت یک عمل گرم کردن مجدد موسوم به آنیل کردن یا تابکاری قرار می گیرند. این عمل حرارتی جهت نرم کردن فلز، برای رفع هر نوع اثر کار سرد به وجود آمده در اثنای عملیات نورد گرم، اعمال میگردد.

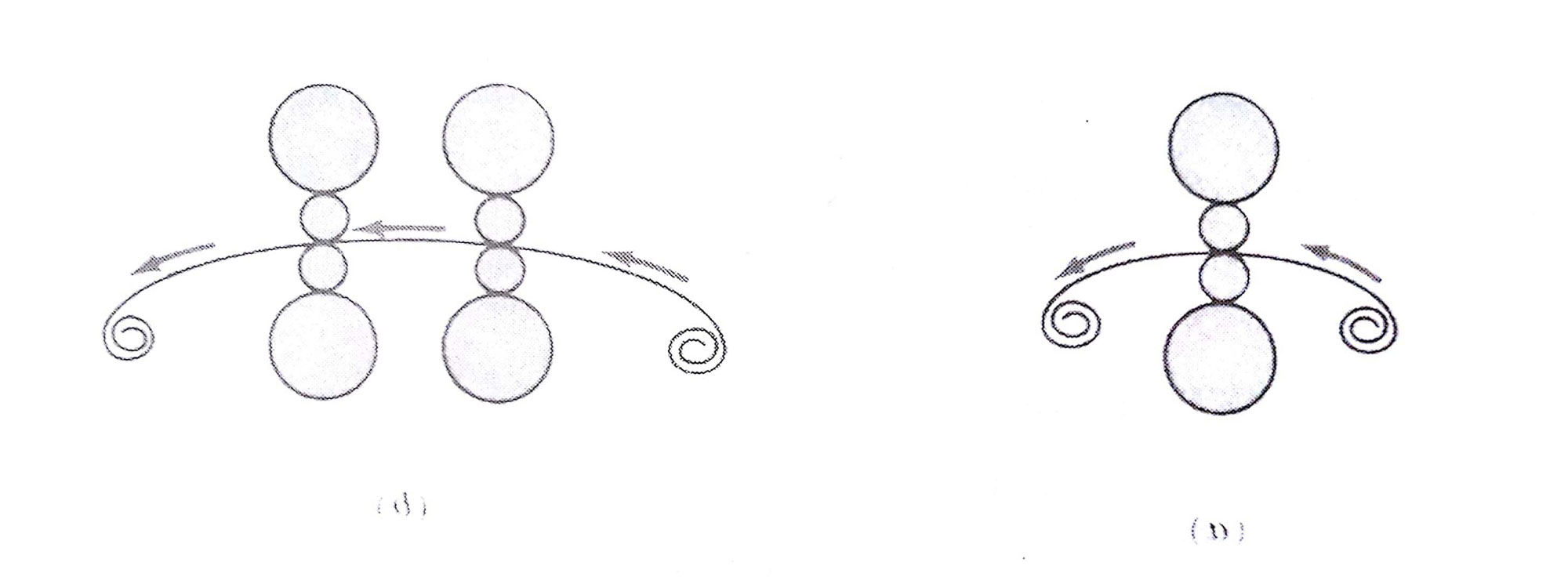

نورد سرد نیز، که معمولا در دمای محیط انجام می گیرد، عموما در دستگاههای نورد چهار غلطکی مجزا یا سری اجرا میشود (شکل 6).

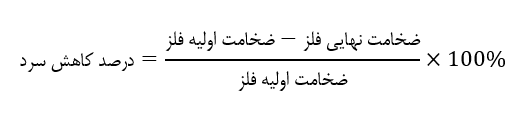

درصد کاهش سرد در یک صفحه یا ورق فلزی را میتوان از رابطه زیر تعیین نمود:

شکل 3. قبل از نورد گرم یک شمش ورق فولادی، بایستی آن را در یک دمای بالا حرارت داد. شکل بالا شمشهای ورق فولادی را نشان میدهد که در یک کوره مخصوص گازسوز موسوم به کوره همدماساز تا حدود گرم شدهاند. جهت حصول اطمینان از گرم شدن یکنواخت شمشها، آنها را بین 4 الی 8 ساعت در این دما حرارت میدهند.

شکل 4. نمایش شماتیکی مراحل عملیات نورد گرم در تبدیل یک شمش به یک تختال در یک دستگاه نورد معکوس دو غلطکی.

شکل 5 .نمونهای از کاهش ضخامت در عبور از هر خان، در خانهای نهایی یک دستگاه نورد گرم تسمه که مجهز به چهار خان پیش نورد و شش خان نورد نهایی است. شکل به مقیاس ترسیم نشده است.

شکل 6. نمایش شماتیکی نشان دهنده مسیر فلز در اثنای نورد سرد یک ورق فلزی در یک دستگاه نورد چهار غلطکی. (a) دستگاه نورد منفرد؛ (b) دو دستگاه نورد به طور سری.

روزن رانی یا اکستروژن فلزات و آلیاژها

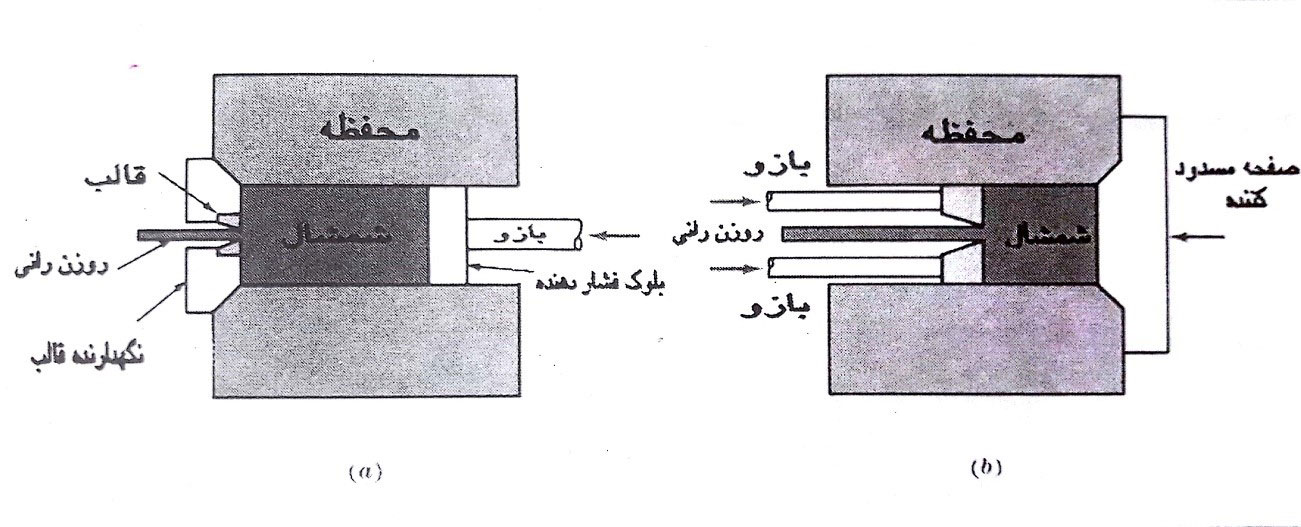

روزن رانی یا اکستروژن، یک فرآیند تغییر شکل پلاستیکی است که در آن سطح مقطع ماده از طریق خارج کردن آن از سوراخ یک قالب، تحت فشار بالا، کاهش داده میشود (شکل 7). در اکثر فلزات، از فرآیند روزنرانی در تولید میلههای استوانهای شکل و لوله ها استفاده میشود. در فلزات با قابلیت روزن رانی بالا، مانند آلومینیم و مس و برخی از آلیاژهای آنها، معمولا قطعات با مقاطع نامنظم نیز از طریق روزن رانی تولید میشوند. اغلب فلزات، به صورت گرم اکستروژن میشوند، زیرا مقاومت به تغییر شکل فلزات در حالت گرم کمتر از حالت سرد است. در اثنای روزن رانی، فلز به صورت شمشال در داخل محفظه یک پرس اکستروژن قرار می گیرد و توسط یک بازوی فشار از طریق یک قالب به بیرون فشرده میشود به طوری که فلز به طور مداوم تغییر شکل میدهد و به صورت طول بزرگی با یک مقطع یکنواخت مطلوب در می آید.

دو نوع عمده فرآیند روزن رانی، روزن رانی مستقیم و غیرمستقیم هستند. در روزن رانی مستقیم شمشال فلزی در داخل محفظه یک پرس اکستروژن قرار میگیرد و به طور مستقیم از طریق یک قالب، توسط یک بازو به بیرون رانده میشود (شکل a-7). در روزن رانی غیر مستقیم، قالب توسط یک بازوی توخالی نگهداشته میشود و انتهای دیگر محفظه پرس اکستروژن، توسط یک صفحه مسدود میگردد (شکل b-7). نیروهای اصطکاکی و توان مورد نیاز در روزن رانی غیر مستقیم پایینتر از روزن رانی مستقیم است. اما بارهای قابل اعمال، توسط یک بازوی توخالی در فرآیند غیر مستقیم، بسیار محدودتر از بارهایی است که میتوان در اکستروژن مستقیم به کار برد.

فرآیند روزن رانی، عمدتا در تولید میلگردها، لوله ها و اشکال نامنظم از فلزات غیرآهنی با نقطه ذوب پایین مانند آلومینیم و مس و آلیاژهای آنها مورد استفاده قرار می گیرد. اما با توسعه پرسهای روزن رانی با توان بالا و به کار بردن روانسازهای مؤثر از قبیل شیشه، میتوان برخی فولادهای کربنی و فولادهای زنگ نزن را نیز، تحت فرآیند روزن رانی گرم قرار داد.

شکل 7. دو روش اصلی مورد استفاده در روزنرانی فلزات: (a) روزنرانی مستقیم و (b) روزنرانی غیر مستقیم.